Eierhoeve Lecoque in het Belgische Nerem-Tongeren heeft een industriële lijn in gebruik voor het drogen van vergruisde eierschalen. De droger, ontwikkeld door Van Beek, verhit de eierschalen tot 130 graden en levert fijnkorrelige en hoogwaardige kalk op. Eiverwerkende bedrijven kunnen dit product aanbieden als bodemverbeteraar of kalk voor de diervoeder- of cementindustrie.

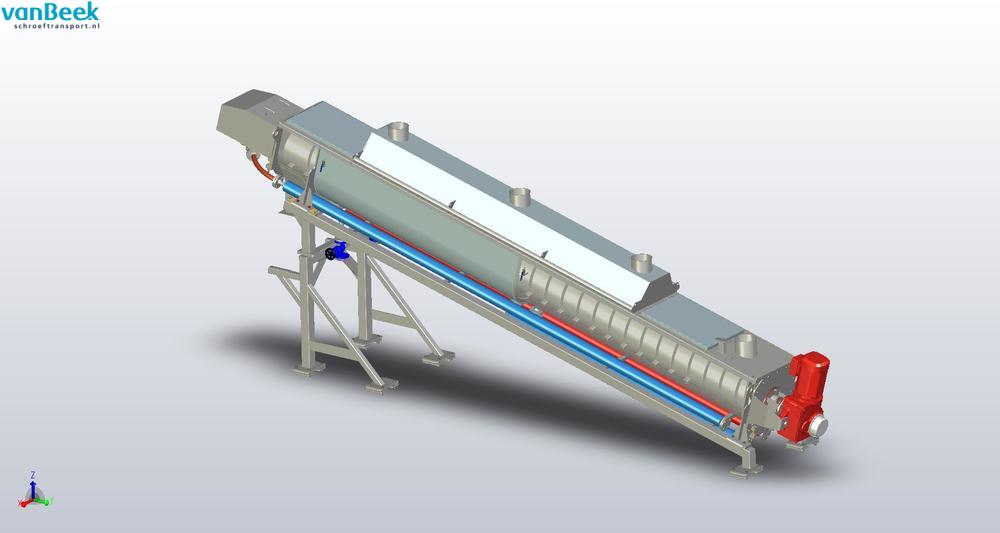

ESD schroefwarmtewisselaar

Eierhoeve Lecoque investeerde in de lijn: “omdat de oude drooginstallatie was versleten en moest worden vervangen. We gaan daarnaast de productie uitbreiden en dan moet er ook meer droogcapaciteit komen”, vertelt directeur Jean-Marie Lecoque. Hij vergeleek voor de aanschaf van de lijn meerdere technieken op selectiecriteria als energieverbruik, investering en technische betrouwbaarheid. Tevens bezocht hij collega-bedrijven om zich verder te laten overtuigen. Zijn voorkeur ging uiteindelijk uit naar de ESD schroefwarmtewisselaar.

“Maximale capaciteit: 750 kilo natte pel-eieren per uur”

Het bedrijf in hardgekookte, gepelde eieren en ei-producten voor industrie, retail en foodservice verwerkt 25.000 kilo natte schalen per week. Dat komt ongeveer overeen met 450 kilo natte schalen per uur. “We kozen voor de eierschaaldroger ESD1000 met een capaciteit van 1160 kilo per uur aan natte schalen van gebroken eieren. Ons bedrijf kookt en pelt de eieren waardoor er meer eiwit en eigeel mee de droger wordt ingevoerd”, legt Lecoque uit.

“De capaciteit bij het drogen van pel-eieren ligt lager omdat het drogen van het eiwit en eigeel meer energie vraagt. Er wordt momenteel dus zo’n 450 kilo per uur aan natte schalen de droger ingevoerd. We hebben nog een ruime overcapaciteit: de maximale capaciteit van de ESD 1000 is rond de 750 kilo natte pel-eieren per uur.”

Proces

Hoe is de lijn in het proces geïntegreerd? Lecoque legt uit: “De natte schalen worden door Van Beek schroefsystemen naar een afzonderlijke ruimte getransporteerd waar de ESD 1000 staat. Eerst worden de schalen opgevoerd naar een bunker waar een buffering is. Vanuit de buffering worden de schalen een centrifuge ingevoerd om het eerste aanhangend vocht te verwijderen.

Vervolgens worden ze met een schroef naar de inloop van de ESD gevoerd. De ESD is een schroeftransportsysteem met een dubbelwandige schroef en een dubbelwandige behuizing. In deze holle ruimtes wordt olie van circa 240 graden C° rondgepompt. De olie wordt verwarmd in een separate gasgestookte ketel.”

Eierschaaldroger

Centraal besturings- en registratiesysteem

Lecoque vervolgt: “De schalen worden in de ESD gedroogd door ze te verhitten tot rond de 130 graden Celsius. De bovenzijde van de ESD heeft drie afzuigpunten die de vochtige lucht afzuigen en deze vervolgens door een natwasser voeren. Hier worden de stofdeeltjes uit de luchtstroom gefilterd. De droge schalen vallen aan de uitvoerzijde in een afvoer schroefsysteem waar de temperatuur wordt gemeten. Deze wordt ook geregistreerd in het centrale besturingssysteem. De droge schalen gaan tot slot naar een hamermolen waar ze tot twee a drie millimeter worden verkleind. Onder deze hamermolen worden de schalen via vacuümtransport naar een silo buiten vervoerd.”

Kalk voor diervoederindustrie en landbouw

“Van 1160 kilo natte schalen houden we ongeveer duizend kilo kalk over en 160 liter water wordt verdampt”, aldus Lecoque. De kalk gaat naar de landbouw als secundaire grondstof om de zuurtegraad van de akkers te regulieren. Ook zijn er afzetmogelijkheden voor de kalk naar de diervoederindustrie.”

Voorheen werden de eierschalen bij het Belgische ei-productenbedrijf verwerkt met een systeem waarbij meerdere schroeven in een soort van oven stonden opgesteld en de schroeven met gasbranders werden verwarmd. Dit systeem bleek volgens directeur Lecoque qua energie, onderhoud en betrouwbaarheid niet meer te voldoen. “De eierschalen werden overigens in die tijd ook al verkleind, opgeslagen in dezelfde silo en opgehaald als kalk voor de landbouw.”

Lijn bespaart energie, vervuiling en mankracht

Hoewel nauwkeurige calculaties nog moeten worden gemaakt schat Jean-Marie Lecoque dat de nieuwe lijn zo’n vijftien tot twintig procent op energie bespaart. “Een ander voordeel is dat het gesloten systeem minder vervuiling in de omgeving oplevert dan het oude systeem. Het proces is volautomatisch en behoeft daarom geen fulltime operator ter plaatse. Een aantal keren per dag inspecteren voldoet. En eenmaal per week vindt er een schoonmaak plaats”, concludeert hij.

Het voordeel van eierschalen drogen ten opzichte van nat afvoeren zit in kostenbesparing: “het afvoeren van natte schalen brengt hoge kosten met zich mee. De lijn is bovendien qua hygiëne en logistiek een grote vooruitgang vergeleken met het opslaan van natte schalen in containers en deze vervolgens frequent laten legen.”